法兰盘热挤压产品模拟结果及工艺改进

时间:2019-05-15 10:40 来源:孟村法兰 作者:孟村法兰

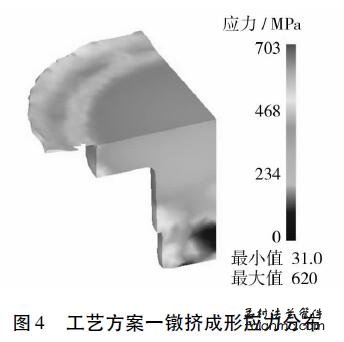

1、方案一充填情况

将圆棒料进行镦粗,使其顶部成形为Φ120mm*17mm的法兰,下端成形为Φ47mm*15mm,Φ54.4mm*19mm,形状如零件最终尺寸的台阶。图4为最终成形的等效应力分布图,等效应力的最大值分别集中在零件的台阶边缘处和法兰边缘处,这两处金属流动阻力大,充型困难。而从成形效果也可以看出,零件底部两处台阶只充填了一处,而法兰的上端却有多余的金属溢出,零件整体的充填效果不好。

2、工艺改进

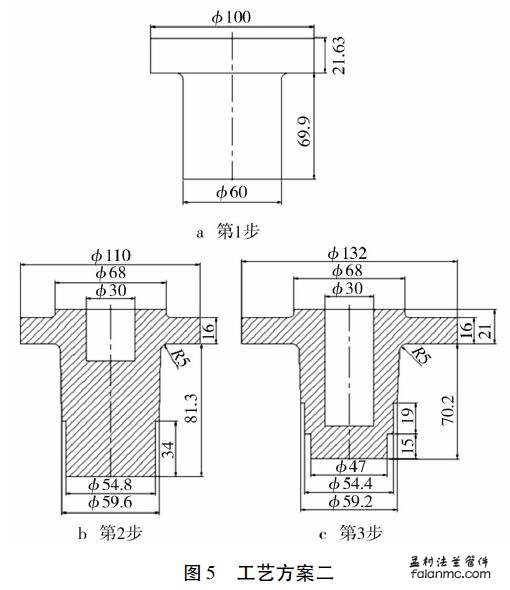

因方案一顶镦变形量过大,金属无法完全填充,因此考虑第一步先顶镦头部法兰,然后在成形台阶的同时正挤中心孔,最后反挤中心孔,即工艺方案二,如图5所示。

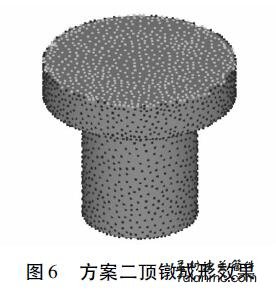

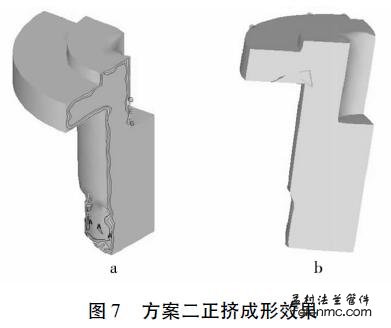

将圆棒料进行镦粗,使其顶部成形为Φ100mm*21mm的法兰,下端不变,图6所示为成形效果图。从图6的成形效果图中模具与坯料接触情况可以看出,工件此次成形较为容易,整体充填效果好,没有毛刺,符合挤压件的技术要求,因此可以进行下一工步的模拟。将模拟的结果导入第2步凸模和凹模型腔中进行模拟,使其底部成形为台阶,并预挤中心孔,模拟结果如图7所示。从图7a的成形效果图中模具与坯料接触情况可以看出,工件中心孔的底部最终没有和凸模相接触,而台阶的底部没有和凹模相接触,充填效果不好,没有达到预期目的。从图7b的折叠缺陷图分析可得出,工件在法兰的上下拐角处折叠严重,中心孔和台阶的拐角处也有折叠发生。综上可知,该工步的预成形件形状尺寸设计不合理,需要改善。

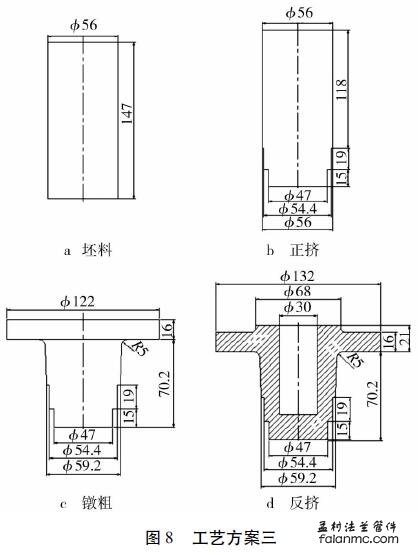

通过对前两次的方案的分析得出方案三:根据锻件尺寸要求并经过计算,对毛坯的尺寸做适当的修改,把零件的台阶、法兰和中心孔分开成形,先正挤台阶,再压法兰,最后挤中心孔,如图8所示。

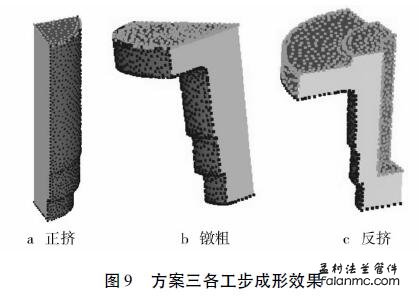

将Φ56mm*147mm的圆棒料进行正挤压,使其底端成形为Φ47mm*15mm,Φ54.4mm*19mm的台阶,图9为成形过程效果图。由图9a可以看出,正挤压底部台阶成形效果良好,零件各部分充填完全,且挤压过程中始终没有出现折叠现象。由图9b可以看出,头部法兰成形效果非常好,零件各部分充填完全,没有毛刺,且挤压过程中始终没有出现折叠现象。由图9c可以看出,中心孔成形效果良好,零件各部分充填完全,且挤压过程中始终没有出现折叠现象。

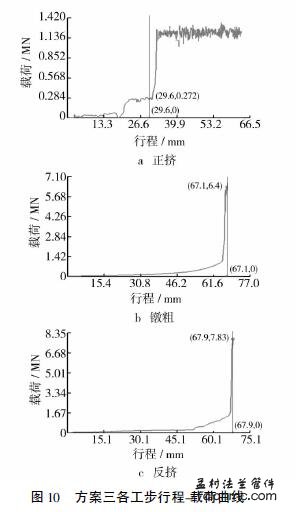

3、方案三载荷分析

图10为法兰盘成形工艺方案三的行程-载荷曲线。由图10可以看出,各个工步在成形阶段载荷缓慢增大,在最后的靠模阶段载荷都明显上升,根据行程-载荷曲线中最高点处的载荷值可知,3个工步最大载荷分别为1400,6400,7830kN,单工步载荷小于14000kN,而且载荷总和也小于20000kN,因此满足设备要求。经过改进,工艺方案3各个工步金属流动更加合理,这对提高模具寿命、降低能耗、节约生产成本具有积极的作用。

- 上一篇:法兰盘热挤压产品有限元模型建立

- 下一篇:方形法兰-板壳结构建立焊接过程模型